ポンプの空運転は、弁の操作ミスやタンク内の液の枯渇、高粘度液の引き込み不良など、現場のちょっとした環境変化で突発的に発生します。しかしその影響は大きく、摩擦熱による部品の焼き付きや破損、最悪の場合はライン停止という深刻な生産ロスを招きかねません。決して他人事ではないこのトラブルに対し、本記事では、その発生原因から現場で実践できる解決策までを詳しく解説します。

空運転とは何か?

「空運転(ドライ運転)」とは、ポンプ内に液体が満たされていない、あるいは不十分な状態で稼働を続けてしまう現象を指します。

一般的なポンプは、回転軸や軸受といった摺動(しゅうどう)部品の潤滑や冷却に、移送する液体そのものを利用する機構になっています。そのため、液がない状態で回転を続けると冷却機能が失われ、部品同士の接触により激しい摩擦熱が発生します。

この熱が樹脂の溶解や部品の焼き付き、破損を引き起こし、最終的に液漏れや設備停止という重大なトラブルへと繋がります。

空運転の原因とは?

吸い込み側のバルブが閉じられたままポンプの運転を開始している

吸込側バルブの閉鎖は、空運転トラブルの中でも頻度の高い人的要因の一つです。吸込配管のバルブが閉じた状態で起動すると、ポンプ内へ液体が供給されずないために、すぐに空運転状態に陥ります。

特に注意が必要なのが、定期点検や一時停止後の再稼働時、シフト交代時の伝達ミスによるケースです。「一旦閉めたバルブを開放し忘れたまま起動スイッチを入れてしまった」という声は、実際に数多く寄せられています。

厄介なのは、稼働開始から初期の段階では大きな異音や振動が出ないことが多く、現場が異常に気づきにくい点です。たとえ短時間であっても摺動部品へのダメージは確実に蓄積され、後日突発的な焼き付き事故として顕在化します。手順の再確認や表示の徹底など、物理的な対策が不可欠です。

配管内にエア溜まりがあり、十分に液体をポンプ内部に吸い込ませることができていない

配管内のエア溜まりも見落とされがちな空運転の要因です。

配管のレイアウト変更時や、鳥居配管のような高低差が生じる箇所では、構造的に空気が配管内から抜けきらず滞留してしまうことがあります。このエア溜まりが抵抗となり、ポンプが回転しても液体を吸い上げられない「エアロック」状態を引き起こします。

たとえ自吸式ポンプであっても、吸込管内にエアが残っているそれが原因で液体の呼び込みが阻害されてしまい、ポンプ内が空運転状態となることがあります。「ポンプ故障を疑って交換したが改善せず、最終的に配管のエア抜き不足が判明した」という事例も多く、原因特定に苦労しがちなトラブルです。

ポンプ停止時に液体がタンクに逆流し、結果的にポンプ内の液体量が減少する

ポンプ停止後に液体がタンク内に逆流する可能性も見落としてはいけません。

ポンプをタンクの液面より上に設置する場合、吸込側の配管には逆流を防ぐための「逆止弁(チャッキ弁)」や「フート弁」が設置されることが多いです。

しかし、これらが未設置であったり、異物の噛み込みや経年劣化で弁が完全に閉まらなくなっていたりすると、夜間などの停止中に配管内の液体が自重でタンク側へすべて戻ってしまいます。

その結果、ケーシング内や吸込管が空になり、翌日の再起動時に液がない状態で運転が始まってしまいます。「前日は正常だったのに、朝になると吸い上がらない」というケースでは、この逆止弁の機能不全を疑い、早急な点検や交換を行う必要があります。

送りたい液体の流動性が低く、ポンプ内部に液体が入ってきにくいことに起因している

液体の粘度や流動性といった要素を見落とすことも、結果的に空運転に繋がります。

ジェルやペースト状の高粘度液は流動抵抗が大きく、水のようにスムーズには流れません。そのため、一般的な遠心ポンプなどでは吸い込む力が負けてしまい、回転しているのに液がポンプまで到達しない吸込不良に陥ります。また、容積式ポンプであっても自吸力が不足していると同様の現象が発生します。

特に注意が必要なのは、冬場の温度低下による粘度上昇で、夏場はうまく吸い込めていたものが吸い込めなくなってしまうことです。液物性を正しく把握し、強力な自吸力を持つ容積式ポンプを選定するか、配管径や回転数を見直すといった根本的な設計アプローチが不可欠です。

空運転によって発生するトラブル

ポンプの焼き付きや損傷が起きる

空運転による最も致命的なダメージは、ポンプ内部の焼き付きです。

多くの産業用ポンプは、移送する液体自身を回転部の潤滑や冷却に利用しています。そのため、液がない状態で稼働すると冷却機能が即座に失われ、摺動部で急激な摩擦熱が発生します。これにより部品が溶解・固着し、ポンプがロックしてしまいます。

「たった数分の空運転で軸が焼き付き、再起動不能になった」という事例は後を絶ちません。部品交換だけで対処できればまだ被害は抑えられますが、最悪の場合ポンプ本体ごとの交換を余儀なくされることになってしまいます。

メカニカルシール・ベアリングが早期に摩耗する

即座に故障しなくとも、空運転には消耗部品の寿命を劇的に縮めてしまう危険性もあります。

特にメカニカルシールやベアリングといった精密部品は、回転時に発生する熱を液体の膜(液膜)で冷却・潤滑する構造になっています。空運転によりこの保護膜が失われると、摺動面が直接接触し、猛烈な勢いで摩耗が進行します。

「本来数年持つはずのシールが、半年足らずで液漏れを起こす」といった早期劣化は、使用現場で気づかれない程度の短時間の空運転が積み重なった結果かもしれません。頻繁な部品交換は見えないコストロスそのものであるため、注意が必要です。

異音や発熱が発生する

異音や異常な発熱は、ポンプが発する危険信号です。

通常、ポンプ内部の液体は、部品を冷却するだけでなく、回転時に摺動面に入り込んで摩擦を軽減する役割も果たしています。しかしながら空運転により液がなくなるとこの保護機能が失われ、摺動部が直接接触します。結果、甲高い金属音や擦れる音が発生し、ケーシングと回転部分など直接触れ合う部分の表面温度も急激に上昇します。

現場では「音はうるさいが、まだ動いているから」と稼働を優先しがちです。しかし、この段階ですでに内部ダメージは深刻化している可能性があり、放置すれば数分で焼き付きによる完全停止に至るかもしれません。

修理・交換のコストが増える

空運転トラブルを軽視する最大のリスクは、修理や部品といったメンテナンスコストが増加することです。

部品代や修理費といった直接的な出費はもちろんですが、突発的な故障に伴うライン停止による生産ロスや、緊急対応にあたる人件費など、目に見えない損失も発生します。「壊れたら直す」という対症療法を繰り返した結果、年間の保全費用が新品のポンプの導入費を大きく上回ってしまった、ということにもなりかねません。

早期に空運転対策を講じることは、単なるトラブル回避ではなく、中長期的なランニングコストを大幅に圧縮する投資にも繋がります。

空運転の対策方法

低粘度の液体を扱うケース

低粘度の液体を扱う場合、ポンプの内部に液体が引き込まれる環境が整っているか確認することが必要です。ここでは2つの配管状況に切り分けて考えてみます。

タンクがポンプより上にある場合

基本的には液体が流れ込んでくるのでリスクは少ないですが、吸入側のバルブが閉じられたままになっている、タンク内の液面が下がってきており水頭圧が十分に作用していない、配管内に空気が溜まりやすい部分が存在する、といったことが原因で発生することがあります。

運転時のバルブの開閉状況の確認、タンク内の液面のモニタリングまたは液面が減ってきても水頭圧が働くような位置へのポンプの設置、エア抜きバルブの取り付けなどによって対策することができます。

タンクがポンプより下にある場合

この条件では液体をポンプの中に吸い込ませるときに苦労するケースが存在してきます。そういった場合には、ポンプ作動前に呼び水を行っておいて確実に液体が満たされた状態にしておくことがまず考えられます。また、この条件では配管内でエア溜まりが発生することがしばしば見られるため、エア抜きバルブの使用によってこれを避けることが望まれます。

加えて、特にバッジ生産の場合にはポンプの運転を止めるたびに液がタンクに逆流してポンプや配管の中が空になってしまう可能性があります。これを避けるためにフートバルブやチェックバルブを使用して逆流を防止するなどの対策が考えられます。

高粘度の液体を扱うケース

この場合は液体の流動性が低いため、ポンプの中に液体がなかなか入ってこないことでタンクとポンプの位置関係にかかわらず空運転になるリスクが高くなります。一般的な対策として、手間はかかりますが毎回ポンプ起動前に呼び水を行っておくことで空運転を避けるという方法が考えられます。

液の粘度にかかわらず適応できる対策

ここまでは扱う液体の粘度や配管状況にあわせた対策を考えてきましたが、ポンプを壊れにくいものにするという発想があります。ここで考えられる対策として、以下のようなものが挙げられます。

- ポンプの摺動部の組み合わせとして、熱による焼付きが発生しにくいものを選定する

- 摺動部にグリスや潤滑油を十分に供給して、潤滑性を高める

- そもそも焼付きやかじりが発生しないようなポンプを使用する

以下では、焼付きやかじりが発生しないようなポンプについてさらに解説してきます。

空運転の対策でおすすめのポンプ

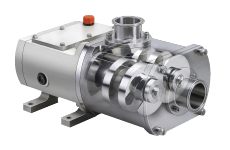

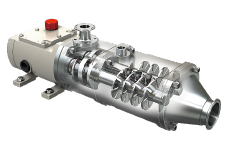

脱泡機能付き二軸スクリューポンプ

すでにご紹介した通り、焼付きやかじりが発生するのは主に軸受部分やポンプの摺動部です。このため、ポンプ側から対策する場合、接触しながら運動する部分の硬度を高める処理を行ったり、そもそも接触しながら動く部分がない構造にすることが考えられます。同時に、軸封部分(特にメカニカルシール)は軸の回転により常に摩擦熱が発生する状況にあるため、この点も考慮する必要があります。

ここで登場するのが脱泡機能付き二軸スクリューポンプVQ型です。このポンプは

- 非接触式のポンプである

- メカニカルシールを使っていない構造

- 軸封部分はオイルシールのみであり、軸との接する部分の近辺には常にオイルが存在している

という特徴を有しているため、空運転になっても焼け付く部分がありません。また、本来非接触式のポンプでは十分な吸引力を生むことができませんが、このポンプはポンプ内部を高い真空度にさせることができるため、流動性の低い液でも吸い込んでくることができます。

導入事例

高粘度の樹脂(エポキシ樹脂+フィラー)

硬いフィラー(充填剤)を含む高粘度液の移送ラインにおいて、液の流動性が低くポンプへの流入が追いつかないことによって「空運転」が多発。既設ポンプでは軸封部の焼き付きや摩耗による能力低下が頻繁に発生し、メンテナンスコストが大きな負担となっていました。

そこで、メカニカルシールを使用しない「脱泡機能付き二軸スクリューポンプ VQ型」を導入。高粘度液の移送に強く、完全ドライ状態でも運転可能な構造を持つため、吸い込み不良による空運転が発生しても焼き付き事故をゼロに抑制。

さらにフィラーによる摩耗にも強く、長期的な安定稼働とランニングコストの大幅削減を実現しました。

伏虎金属工業の技術サポート

空運転トラブルの解決において最も重要なのは、ポンプを交換することではなく、「なぜ空運転が起きたのか」という根本原因を突き止めて対応することです。

原因は一つとは限りません。吸込配管のレイアウト、バルブの操作手順、季節による液体の粘度変化、あるいはそれらが複雑に絡み合った複合要因など、単純なものから複雑なものまで様々なケースが存在します。

伏虎金属工業では、単なるポンプメーカーとしてではなく、流体移送の技術パートナーとして、お客様の現場環境全体を見渡したサポートを行います。

まずはヒアリングと現状確認によって、液性状と機種のミスマッチ、エア溜まりや逆流リスクなどを見つけ出し、トラブルの原因を特定します。その上で、自吸性能に優れた最適なポンプ選定や、現場の実情に合わせた配管の見直し、誤操作を防ぐ運転手順の改善提案など、ポンプ本体だけにとどまらない範囲で再発防止策を検討します。特に、ドラム缶からの吸い上げや高粘度液の移送など、空運転リスクが高い現場での改善実績が豊富です。導入に際して試運転立ち合いによる条件最適化を行うことでトラブルのリスクを減らし、長期的な安定稼働を実現するためのサポートを行います。「原因が特定できない」「対策しても再発する」とお困りの際は、ぜひ一度ご相談ください。

まとめ

ドライ運転(空運転)が発生するとポンプの故障につながるため、対策が求められます。低粘度の液体を扱う場合は配管や運転制御によって比較的簡単に対応できますが、高粘度液を扱う際には毎回時間をかけて呼び水を行うなど、手間がかかってしまいます。この対策として、そもそも空運転になっても故障しにくいポンプを選定することが効果的です。脱泡機能付き二軸スクリューポンプVQ型はその構造のために高粘度液の移送に強く、ソアr運転しても焼け付きが発生する心配がほとんどないため呼び水の手間の削減や、不意に空運転になった際の故障抑制といった効果が期待できます。高粘度液を扱う際の空運転対策でお悩みの方は、ぜひ脱泡機能付き二軸スクリューポンプVQ型の導入を検討してみてください。

ご紹介した製品