水飴やグリスといった高粘度液体の移送は、水のようなサラサラした液体の移送とは全く異なる技術が求められます。例えば、水道水の移送にも使われるような遠心ポンプを使うと、粘度の影響で流量が低下し、モーター故障を招くこともあります。容積式ポンプでも負荷過多で性能低下やトラブルが起こりやすく、適切な選定が欠かせません。この記事では、こうした高粘度液移送特有の問題を防ぎ、安定した送液を実現するためのポイントをご紹介します。

高粘度液体搬送の課題とは?

食品、化粧品、医薬品、化学工業の製造現場では、高粘度の液体や固形物を含む流体を搬送するシーンが数多く存在しています。代表的な搬送対象としては以下のようなものがあります。

- 食品:チョコレート、あんこ、バター、マヨネーズ

- トイレタリー:化粧クリーム、ジェル、歯磨き粉、ハンドソープ

- 化学:接着剤、グリス、ペースト状の材料

- 環境:汚泥スラリー、粘性廃液

こういった液体では搬送時にポンプ内での詰まりや故障が発生しやすくなります。

これは、液の粘性が高いために搬送時の圧力損失も大きくなり、ポンプで移送する際にポンプに強い抵抗がかかることに由来します。

さらに、高粘度の液をポンプで搬送する際には強いせん断や撹拌が加わることも少なくなく、これにより泡立ちや品質劣化が引き起こされやすいという課題も発生します。

このように、脈動を抑えた搬送や液に優しい移送が求められる場面では、ポンプを使った液移送に苦労する例が数多く見られます。

高粘度液体をスムーズに移送するポンプの要件とは?

1.高粘度でも安定して送れるポンプ構造であるか

樹脂や食品ペーストなど高粘度液の移送では、詰まりや流動不安定といったトラブルが発生しやすい傾向にあります。特に通常の遠心式ポンプでは粘性抵抗により液が流れにくくなるため、脈動や流量不足による生産効率の低下や移送中の液へのダメージによる品質低下を招きかねません。

こうした問題を防ぐには、押し出す力で送る容積式ポンプのような「高粘度に強い構造」が有効です。このタイプのポンプは回転や往復運動で液を押し出す構造のため、高粘度液にも対応できます。安定した送液は、品質の均一化と生産効率の向上に直結する重要な要素です。

2.高粘度液を押し出せる吐出力があるか

高粘度液は「吸い込みにくく、押し出しにくい」という特性を持ち、通常のポンプでは吸引が途切れたり、流量が大きく低下しやすいのが課題です。安定的な移送を実現するには、ポンプ内に液体を供給できる条件と十分な吐出圧を備えた機種を選ぶことが不可欠です。

また、配管の選定も重要です。高粘度の液体では粘性による配管抵抗が大きくなるため、なるべく太くて短い配管を使用することでこれを軽減することが好まれます。ポンプによって耐えられる吐出圧力が異なりますので、「無理のない」範囲で使用できることが重要です。

ポンプ内への液の供給については液の自重を利用するほか、優れた自吸力を持つものを選定することや、押し込み装置を併用することで解決することができます。

3.粘度・温度・固形物など、液体の特徴に合わせて選べるか

高粘度液といっても、その性質は粘度の数値だけでは判断できません。温度やせん断で粘度が大きく変化する液体や、液中に固形物・繊維を含むものなど、条件に応じて最適なポンプ構造も大きく異なります。

液体特性を正確に把握しないまま「粘度が〇〇mPa・sだからこのポンプで大丈夫」という選び方をすると、早期での性能低下や故障につながることや、液体を送ることはできる一方で移送後の液質が大きく変化してしまうケースもあります。

高粘度液の移送は、個々の条件を十分に理解した上でポンプを選定する必要があります。

4.洗浄しやすく、メンテナンスに手間がかからないか

高粘度液は内部に残りやすく、衛生リスクや詰まりの原因となるため、ポンプ選定では洗浄性も重要なポイントになります。特に高粘度の食品を扱う際には生産後の洗浄が必要ですが、洗浄に時間がかかることはそのままコスト増につながります。

こういったことを回避するために、CIP対応モデルや分解洗浄が容易な構造を選ぶことで、稼働率を大きく向上させられるケースも多くあります。また、内部形状やクリアランス次第で洗浄デッドスペースが発生しやすく、残留の有無に大きな差が出ます。高粘度液を扱う設備では、移送性能だけでなく、洗浄性まで含めた選定にも意識を向ける必要があります。

5.長く使えて、維持コストを抑えられる設計であるか

高粘度液の移送では、液の持つ粘性や液の中に含まれるものの影響、高い吐出圧などによりポンプに強い負荷がかかり、故障や動作異常が発生しやすくなります。このため、移送時の負荷に耐えられる構造設計は重要なポイントとなります。

高粘度液の安定的な移送の実現は歩留まり改善や品質維持にも直結するほか、維持費の削減にもつながります。高粘度液を扱う設備では、初期費用だけでなく、交換部品・保守工数などの総合的なランニングコストを踏まえることも重要です。

高粘度液体の搬送でおすすめのポンプ

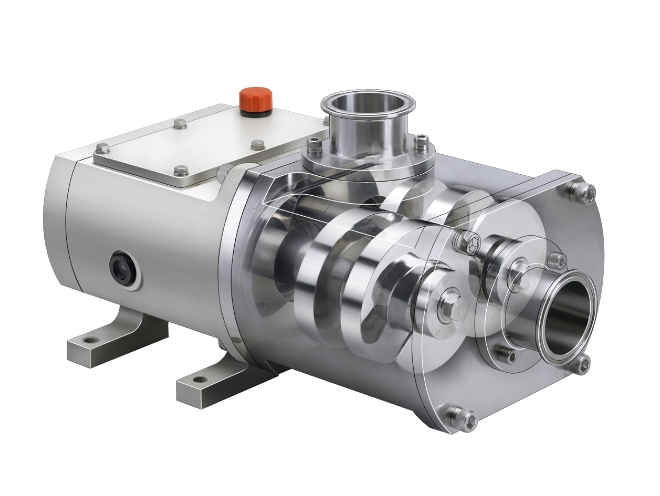

二軸スクリューポンプ

上記のような課題を解決するために効果的なのが二軸スクリューポンプです。このポンプは以下の特長により、高粘度液体移送において非常に高い適正を示します。

脈動を抑えた移送

ポンプ内部に2本のスクリューが互いに接触しないように配置されており、これらが回転することによって連続的に液体を押し出して移送を行う構造です。これにより、流体に余計な撹拌を与えることなく、一定の流量を保ちながら移送することができます。

液質変化を起こしにくい移送原理

ポンプ内部で液に撹拌やせん断が加わりにくいため、ハンドソープのような泡立ちやすい液体や、果肉入りのジャムのように固形物を含む液体でも品質を保持したまま移送することができます。

高粘度対応

機種によっては超高粘度のものにも対応できるタイプも存在します。極端なものでは、バターや接着剤といったほぼ固体のようなものでも移送が可能です。

高粘度液体移送を実現するポンプの導入事例

ある工場でのフルーツソースやジャムを製造する工程では、果物の種の噛み込みによってポンプが緊急停止したり、移送中に液が泡立って後の充填工程に影響が出ることがしばしば問題となっていました。また、生産終了後の毎回の分解洗浄に時間と手間がかかるといった声もあがっており、改善が望まれていました。

この工程に二軸スクリューポンプを導入し、以下のような効果を得ることができました。

| 項目 | 従来ポンプ | 二軸スクリューポンプ |

|---|---|---|

| 停止頻度 | 種の噛み込みにより2~3回/月の頻度で停止 | 噛み込みによる運転停止がなくなった |

| 洗浄工程 | 毎回の分解洗浄、再組立てが必要で手間がかかる | CIP洗浄により大幅に洗浄時間を短縮 |

| 泡立ち | 移送中に泡が発生し、充填量がズレるなどの影響 | 泡立ちが激減し、充填量が安定 |

このように、ポンプは単なる「搬送装置」にはとどまらず、製品品質と生産性を両立させるために必要な設備と言えるのです。

高粘度液体移送を実現するポンプ選定の失敗例

【事例】高粘度のパップ剤がうまく送れず生産性が低下

高粘度パップ剤(湿布の裏の粘着性のあるもの)を大流量で移送する必要があるラインにおいて、従来型のポンプで希望流量を得るために高い回転数で運転すると、圧力の上昇で回転部が接触して緊急停止することが多々ありました。これを解消するには大型のポンプを導入し、低回転数で運転する必要がありましたが、イニシャルコストや導入後のメンテナンスの作業負担、スペースの圧迫などから敬遠していました。

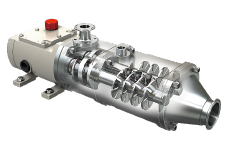

この工程に、二軸スクリューポンプSQ型を採用。比較的小型のポンプでも高回転で大流量を確保できる構造により一気に課題の解決につながりました。また、使用後の洗浄では、通水による粗洗浄でポンプや配管内の残留物をほとんどなくすことができ、仕上げの分解洗浄でも分解が簡単な構造のため非常に手間を減らすことができました。

【事例】高粘度化粧クリーム移送による異物の発生

高粘度で流動性の低い化粧クリームをドラム缶から充填機に移しかえる工程を新設するにあたり、衛生面や作業性から人手での作業を避け、ポンプでの移送を希望していました。ここで既に工場内で使われているポンプで対応できないか試してみたところ、液体がポンプ内になかなか入ってこないため呼び水が必要だったり、空運転になる可能性があること、ポンプの構造上移送時にポンプ由来の異物が混入するリスクがあることがわかってきました。

ここに脱泡機能付き二軸スクリューポンプを導入。高い自吸力を有していることに加えて完全ドライ状態でも問題なく使用できるため、呼び水の手間や空運転による故障のリスク解消につながりました。また、安定して使用している分にはポンプ由来の異物が発生しない構造のため、コンタミリスクも激減させることができました。

高粘度用ポンプ選定時のチェックリスト

導入にあたり、以下のような項目を事前に確認しておくことが推奨されます。

- 扱う食品の粘度、必要な流量はどれくらいか

- 移送距離や配管の太さはどれくらいか

- 温度によって液体の粘度変化が大きく生じるか

- 使用後にどの程度までの洗浄レベルを求めているか

- 固形物が入っている場合、そのサイズはどれくらいか

現場によっては他の設備(充填機や撹拌タンクなど)との連動性も考慮する必要があるため、現場の課題に即したカスタマイズが可能なポンプであるかという点も必要になります。

伏虎金属工業の技術サポート

高粘度液や固形物を含む流体の搬送では、「本当に移送できるのか」「品質を損なわないか」といった不安がつきものです。

伏虎金属工業は、こうした課題に対し、単にポンプを選定するだけで終わらない一貫した支援を強みとしています。流体の特徴に合わせて適切な機種を選定し、標準的な仕様では不十分な際のカスタマイズ提案なども行うことで、各製造現場が抱える課題を改善し、安定的な稼働を実現してきました。

さらに伏虎金属工業では、納得して導入いただくために、実液を使用した移送テストを実施することで、導入前に「本当に移送できるか」「固形物が破砕されないか」「脈動や吸引性に問題がないか」などの懸念点を事前に確認することもできます。

導入後の運用面も重視しており、CIP洗浄対応や分解洗浄が容易な構造を持つ製品をご導入いただいたことで、洗浄時間やライン切替工数を削減した事例も多々あります。単に移送の問題を解決するだけでなく、工程全体の歩留まり向上・稼働率向上、製品の品質向上にも貢献いたします。

ご相談から試験、提案、導入、運用まで一貫してご提案することで、高粘度液の移送における技術的に頼れるパートナーとなれることを期待しております。

まとめ

高粘度液の移送では、流量不足、ポンプのメンテナンス増加、異物混入などのトラブルが生産性を大きく左右します。安定的な移送を実現するには、流体特性に合ったポンプ選定と洗浄性・耐久性を含めた設計が不可欠です。

適切な移送を実現したい場合は、専門メーカーによる試験・選定・導入支援を活用することで、安心して高粘度液の運用が行えます。

ご紹介した製品