化粧品の製造現場では、ローションのような低粘度液から乳液といった中程度の粘度のもの、保湿クリームのような高粘度製品まで、非常に多様な流体を取り扱います。さらに、気泡の混入・乳化状態の保持・異物混入・洗浄性といった衛生・品質面にも常に注意を払う必要があります。そのため、ポンプ選定には「ただ次の工程まで送れればいい」という視点では不十分であり、製品特性に応じた流体制御と、衛生・メンテナンス性までを含めたトータルでの管理が求められます。本記事では、化粧品製造現場で直面する搬送課題と、それに対応するポンプ構造・選定ポイントについて解説します。

化粧品移送における課題とは?

化粧品製造工程における液移送のシーンでは、以下のような複数の要素が関係してきます。

製品による物性の差

| 製品例 | 粘度 | 主な課題 |

|---|---|---|

| 化粧水 | 低粘度(数100mPa・s) | 泡立ち |

| リキッドファンデーション | 中粘度(数100~数1,000mPa・s) | 泡立ち、せん断や撹拌による変質、洗浄性 |

| 乳液・保湿クリーム | 高粘度(数1,000~数10,000mPa・s) | ポンプへの負荷、せん断や撹拌による変質、洗浄性 |

移送における課題の詳細

- 気泡混入:充填量のバラつきや製品の品質に影響

- せん断や撹拌による変質:乳化状態や製品の品質保持期間、外観などに影響

- 洗浄性:製品切替時の色移りや衛生面、分解洗浄のしやすさなどの考慮が必要

- 同一設備での複数品目生産:設備の汎用性(移送に使うポンプの粘度や温度の対応幅)、段取り替えに必要な時間の考慮が必要

化粧品移送で発生する課題の対策方法

化粧品製造における移送トラブルは、製品ごとの物性(粘度、泡立ちやすさ、崩れやすい乳化状態)とポンプ特性のミスマッチから生じます。これらの課題は、現場での移送方法やポンプの選定を見直すことで、根本的に解決することができます。

品質面での優先されがちなことは、「気泡混入」と「せん断(シェア)」の抑制です。気泡を巻き込まない吸入・吐出と、乳化構造やスクラブを壊さない低せん断・低撹拌構造のポンプを選定することで、充填精度のばらつきや外観不良を防ぐとともに、製品本来のテクスチャを維持できます。

また、高粘度クリームなどの移送においても、吸い込み側での無理な加圧を避け、自吸能力の高いポンプで優しく送り出すことにより設備負荷や突発的な停止リスクの低減に繋がります。

さらに、多品種小ロット生産においては「洗浄性」への対策も目を向けたいところです。内部に残液が溜まりにくく、分解洗浄やCIP(定置洗浄)が容易なサニタリー構造を採用すれば、色替え・香替え時のコンタミ(異物混入)リスクを排除しつつ、段取り替え時間を大幅に短縮できます。

品質維持と生産性向上、この双方を両立させるためには、移送ライン全体を総合的に最適化する視点が重要です。

化粧品移送に適したおすすめポンプ

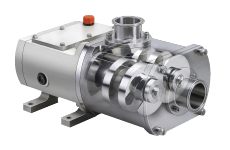

二軸スクリューポンプ

特徴

2本のスクリューが互いに非接触で回転し、液体を優しく押し出す構造のポンプ。液にせん断が加わるのを抑えられるため、乳化物の構造破壊や、スクラブ・カプセル等の固形物の潰れを防ぎ、製品本来の品質を維持したまま移送できます。

得られる効果

- 移送中に液を撹拌しないため、泡立ちやすい液体でも泡立てずに次工程へ供給

- せん断を加えない移送原理のため、O/WやW/Oの乳化状態やラメラ構造の破壊を抑制して次工程へ液を供給

- CIP洗浄にも対応でき、分解洗浄にも簡単に対応できる構造であるため、洗浄工程の効率化を達成

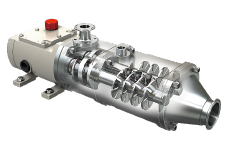

脱泡機能付き二軸スクリューポンプ

特徴

「移送」と「脱泡」を一台で完結させる、二軸スクリューポンプからの派生モデル。高粘度な化粧品やジェルにおいて、製造工程で混入した気泡は充填精度のバラつきや外観不良の大きな原因となります。このポンプは、移送しながら気泡を除去する独自構造を有しているため、別途真空脱泡装置を設置したり、脱泡のための静置時間を設けたりすることなく、インラインでの連続生産が可能になります。

得られる効果

- 真空タンクでの脱泡が必要だった工程の設備と時間を大幅に省略可能に

- 充填機への液供給用として使用することで、充填量のバラつきや気泡の影響による充填時の液の飛散を抑制

- 粘度が高く、人手や接触式のポンプを使うことでしか移送できなかった液体の移送工程の衛生面を向上

導入事例

化粧クリーム

粘度が高く流動性の低い液体の充填機への移送に脱泡機能付き二軸スクリューポンプを使用。衛生的に移送できるようになり、充填精度も向上。

目薬液

二軸スクリューポンプを使用し、低粘度の液体を安定的に次工程まで移送。サニタリーポンプであり、使用後の洗浄面にまで配慮。

化粧品ポンプの選定でよくある失敗例

【事例1】エア噛みすると液体を吸い込めなくなる

化粧品製造現場において、ポンプにつながるタンクやホッパー内に残っている高粘度液が少なくなってくると、どうしても空気(エア)が混入しやすくなります。

自吸力の弱いポンプを使用した場合、エア噛みが起こるとポンプの中に液を引き込めなくなることが多々あります。「タンク残量が減るとポンプが吸わなくなるため、最後は高粘度液をヘラでかき集めるなど、面倒な手作業が発生している」というケースも少なくありません。

こうした課題には、気液混合移送が可能な強力な自吸力を持つポンプへの切り替えが有効です。エアごと残液を最後まで引ききれるため、作業員の身体的負担軽減と、高価な原料ロスの削減を同時に実現できます。

【事例2】せん断で乳化状態が壊れ、品質不良が発生

「製造タンクで混合した後は良い仕上がりだったのに、次の工程に液を移し替えた後の製品は粘度が下がったり、分離したりしている」。こうした品質トラブルは、移送ポンプによってせん断(シェア)や撹拌が加わったことが原因かもしれません。

ポンプの中には、構造上どうしても液体を強く撹拌・圧縮してしまうものがあり、化粧品の微細な構造(ラメラ等)を破壊してしまうことがあります。これにより、ポンプを通すことで触感の変化や油の分離といった品質に関わる事項の発生に繋がります。

この課題は、液体を練らずに優しく押し出す「低せん断ポンプ」へ切り替えることで改善します。移送ストレスを最小限に抑え、製造タンクで作られたままの品質を、そのまま容器へと充填することが可能になります。

【事例3】残渣の問題で洗浄の手間が増加

多品種生産の現場で見えないコストとなるのが洗浄時間によるロスです。本来なら衛生管理と効率化の観点から、分解せずに洗浄液を循環させる「CIP洗浄」で済ませたいところです。しかし、ポンプ内部に液が滞留しやすい構造のものだと、どうしても残渣(汚れ)が残り、CIPだけでは完全に洗浄できません。

結果として、色替えや品種切り替えのたびにポンプを分解・手洗い・再組み立てすることが必要になり、この作業だけで膨大な停止時間と手間が発生します。

洗浄しやすい構造のポンプを選定することは、毎日の現場作業員の負担と製造コストを軽減させるとともに、製品の品質を向上させる効果的な手段となります。

まとめ

化粧品製造では、「形状を維持して送る」「汚れを出さない」「製造品目切り替え時の作業負担を少なくする」ことが、品質と生産性の両立に直結します。そのためには、製品の粘度・泡立ち・衛生要件に合わせて、最適なポンプ構造を選ぶことが欠かせません。二軸スクリューポンプは多品種・高品質志向の化粧品製造において信頼できる選択肢となっています。導入前には、実液での移送テストやライン構成との整合性確認を行い、安心・安全・効率的な製造工程を築きましょう。

ご紹介した製品